2月26日,位于黄石大冶的劲牌公司全自动化包装生产线高效运转,一瓶瓶劲酒和毛铺草本酒从这里发往全国各地。

“酒盒新包装更环保,与过去的包装相比,减少碳足迹50.5%。”劲牌公司产品部包装设计师方向西介绍,毛铺草本酒的最新包装已贴上了碳足迹标识,且节能减碳仍在持续推进中。据悉,劲牌是湖北省内较早开展碳足迹核查的企业之一。

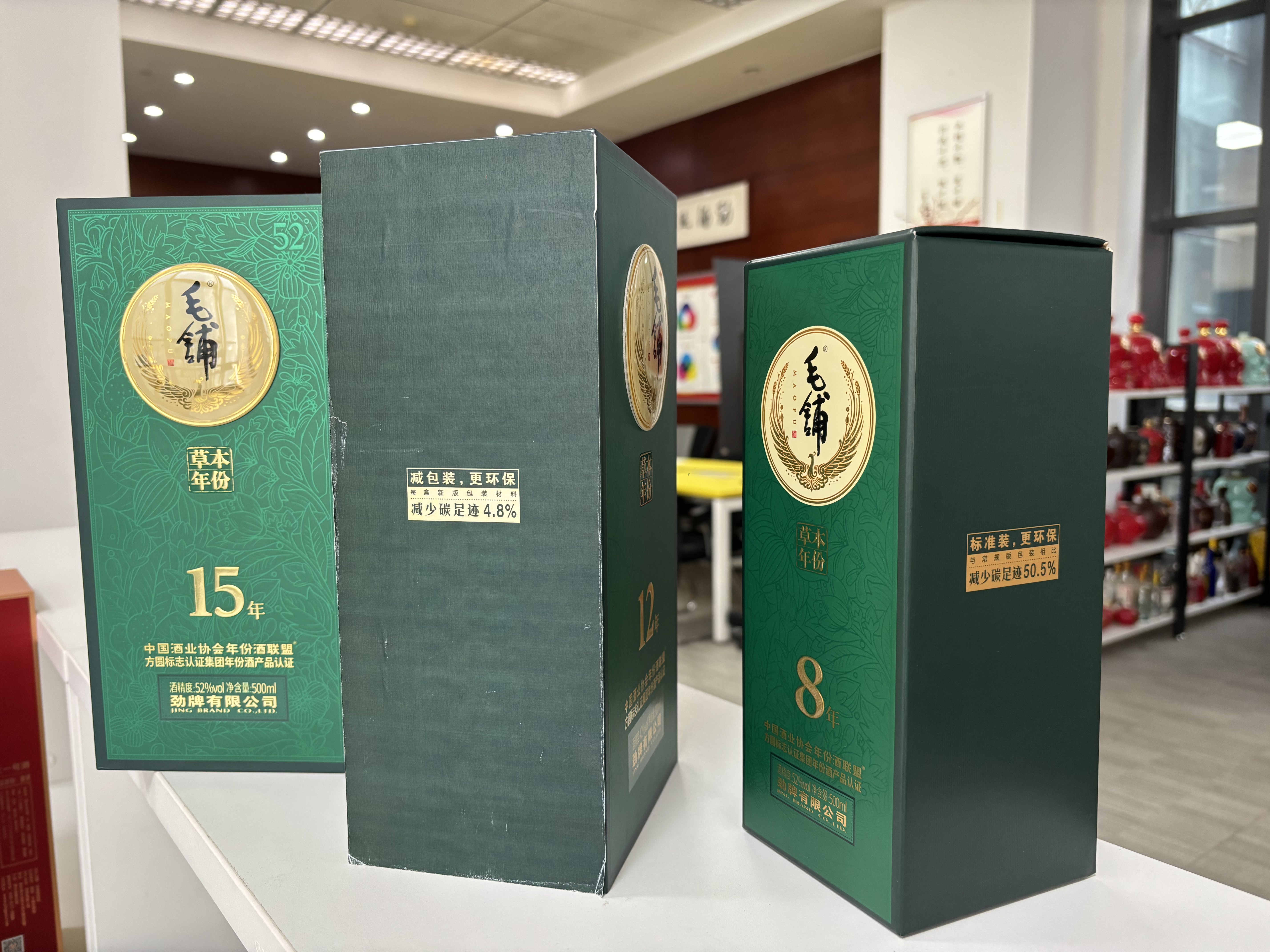

包装“瘦身”减少碳足迹50.5%

切纸、喷码、覆膜、压纹、烫金……在劲佳科技有限公司,劲牌产品的外包装历经多道工序后出炉。

“碳足迹核查,就是产品从‘摇篮’到公司大门,需要排放多少二氧化碳。”方向西介绍,具体到酒体包装,从原材料、原材料运输、生产过程、产品运输等多个环节都会排放二氧化碳。

“酒盒包装看起来不过几张纸,但工艺流程复杂。为了追求包装的精美和质感,过去我们使用了工艺复杂的特种纸、油墨以及各类印后装饰。”劲佳科技有限公司副总经理华旺坦陈,这不仅提高了包装成本,生产过程中的能源消耗也居高不下。

去年开始,劲牌公司便对毛铺草本酒(8年)酒盒开展“瘦身”。从常规包装,到包装逐渐“轻便”,劲牌公司做了两次大的调整,碳足迹减少50.5%。“减少原材料的使用量,是减少碳排放的最有效手段。”方向西说。

劲牌公司低碳环保、绿色节能的理念,也影响了供应商。去年底,劲佳科技有限公司一咬牙,投入3000万元购入一台高宝12+2型号胶印机。“不环保、不创新,企业未来无法立足。”华旺介绍,这台胶印机工艺领先、更为节能,也更契合劲牌对绿色产品的要求。

玻璃瓶18年累计减重50克

熔炉火热、玻璃透亮……在大冶华兴玻璃有限公司,一个个劲牌产品玻璃瓶走下产线。酒盒“瘦身”的同时,劲牌公司也将减碳目光投向玻璃瓶。

早在2005年,劲牌公司就启动了瓶型优化之路,计划将215克的小劲酒玻璃瓶减重10克。10克,放在日常生活中,重量微不足道,但对于小劲酒玻璃瓶却是一次“脱胎换骨”。

“小劲酒玻璃瓶呈扁平状,是典型的异形瓶,减重哪怕1克都非常困难,会带来玻璃强度过低、瓶身过薄等问题。”方向西介绍,小劲酒自1997年上市以来,一直是劲牌公司的俏销产品,因此每一个玻璃瓶减重10克都将带来指数级的可观效益。

205克瓶样的首检结果显示,瓶样虽然符合设计标准要求,但减重瓶又出现了较大比例的翘标和皱标问题。又经过1个月的反复探讨、修改,小劲酒玻璃瓶终于成功减重10克,总历时77天。有了第一次的经验,劲牌在探索轻量化包装之路上越发追求极致,195克、185克……2023年,小劲酒玻璃瓶迎来第五次减重。

“这一次减重,我们彻底改变了玻璃瓶的成型工艺,从吹吹法变成了小口压吹法。”大冶华兴玻璃有限公司总经理文德利介绍,小口压吹法能在减重的同时,让玻璃瓶强度更稳定、玻璃料分布更均匀。2023年5月,玻璃瓶“瘦身”至165克的小劲酒成功上市。

据统计,小劲酒玻璃瓶“瘦身”后,每年劲牌公司相当于节省燃油2470千升,减排二氧化碳约999万立方米。

每一瓶酒降碳28.4%

实现“双碳”目标,需要更多企业扛起节能降碳大任。劲牌公司供应链管理部设备能源管理工程师张鸿鹄介绍,以一瓶酒为单位,其生产过程中排放的二氧化碳约占整个产品碳足迹的30%。因此,劲牌公司一直通过持续改进生产工艺、选用节能新技术设备、应用光伏绿电等方式降碳。

目前,劲牌公司各厂区屋顶已安装约5万平方米太阳能光伏板,2024年光伏和沼气发电量占总用电量的16.11%。据测算,劲牌公司一瓶500毫升瓶装酒生产过程中大约排放190克二氧化碳,和十年前相比,减少约28.4%。

从酒糟、药渣到污水环保泥,劲牌将生产过程中产生的固体废物“吃干榨净”,实现百分百无害化处理和回收利用。目前,新鲜酒糟销往安徽、河南等地,供应500多家养殖户;酒糟加工为糟粉后可加工为饲料。污水环保泥经加工后成为有机肥,供应大冶蔬菜和爱媛橙种植户。随着价值链不断挖掘,废渣的单位产值逐年增加。2024年,劲牌公司循环经济产值达到约4300万元。